В процессе очистки уровень остаточных загрязнений должен быть снижен до уровня, обеспечивающего безопасность пациентов и приводящего к видимой чистоте оборудования. Эффективный процесс очистки может сократить время простоя оборудования, увеличить срок его службы и минимизировать риск перекрестного загрязнения на мультипродуктовых линиях.

При разработке процесса очистки необходимо учитывать множество факторов, главным из которых является выбор метода очистки.

Методы очистки принципиально делятся на три группы:

При разработке процесса очистки необходимо учитывать множество факторов, главным из которых является выбор метода очистки.

Методы очистки принципиально делятся на три группы:

- Автоматизированная система очистки линии (CIP – clean in place)

- Очистка с разбором деталей (COP – clean out of place)

- Ручная очистка

Разработка процесса очистки

Разработка процесса очистки должна включать анализ и оценку рисков, связанных с характеристиками остаточных загрязнений. Проанализируйте разработку процесса или исторические данные об очистке, если такая информация имеется, чтобы определить физико-химические характеристики остатков. Можно также использовать информацию о продуктах с аналогичными характеристиками.

Следует обратить внимание на API, однако в некоторых случаях API не является самым трудноочищаемым компонентом в рецептуре. По этой причине тщательный анализ должен включать любое исходное сырье, вспомогательные вещества, примеси, продукты деградации или побочные продукты, которые могут способствовать образованию трудноочищаемых или более токсичных остатков.

API следует оценивать путем анализа фармакологических данных (ADE/PDE) и данных растворимости, а также его активности или процентного содержания в препарате.

Стоит отметить, что существует ограничение использования традиционного подхода при расчете предельного значения переноса остатков продукции (Maximum Allowable Carryover (MACO)), которое заключается в том, что предполагается, что продукт активен после очистки. Это имеет важное значение для биофармацевтического производства, поскольку API часто инактивируется в процессе очистки.

Разработка процесса очистки должна включать анализ и оценку рисков, связанных с характеристиками остаточных загрязнений. Проанализируйте разработку процесса или исторические данные об очистке, если такая информация имеется, чтобы определить физико-химические характеристики остатков. Можно также использовать информацию о продуктах с аналогичными характеристиками.

Следует обратить внимание на API, однако в некоторых случаях API не является самым трудноочищаемым компонентом в рецептуре. По этой причине тщательный анализ должен включать любое исходное сырье, вспомогательные вещества, примеси, продукты деградации или побочные продукты, которые могут способствовать образованию трудноочищаемых или более токсичных остатков.

API следует оценивать путем анализа фармакологических данных (ADE/PDE) и данных растворимости, а также его активности или процентного содержания в препарате.

Стоит отметить, что существует ограничение использования традиционного подхода при расчете предельного значения переноса остатков продукции (Maximum Allowable Carryover (MACO)), которое заключается в том, что предполагается, что продукт активен после очистки. Это имеет важное значение для биофармацевтического производства, поскольку API часто инактивируется в процессе очистки.

Проанализируйте и изучите производственный процесс, включая температуры обработки, время выдержки и температуры окружающей среды, чтобы понять, как они могут повлиять на характеристики остаточных загрязнений. Количество остатков на оборудовании должно быть одинаковым от серии к серии, чтобы обеспечить стабильно адекватную очистку. В зависимости от оборудования это может быть достигнуто с помощью этапа предварительной очистки в конце производственного процесса. Скребком и/или пылесосом можно удалить большую часть загрязнений, что обеспечивает постоянный уровень остатков, подлежащих очистке.

- Clean in Place (CIP) – очистка на месте

Основной принцип очистки на месте (CIP) заключается в удалении нежелательных активных веществ и химикатов с поверхностей, контактирующих с продуктами, путем перемещения загрязнений с поверхности в суспензию или раствор. Перемещение происходит путем подачи или распыления растворов ополаскивателя и/или моющего средства на очищаемые поверхности. CIP обычно относится к автоматизированным системам, состоящим из распылительных устройств и подачи моющих средств, управляемых с помощью HMI/SCADA.

Технологическое оборудование и системы трубопроводов, очищаемые на месте, меньше изнашиваются (и повреждаются), чем аналогичные объекты, очищаемые вручную. При использовании автоматизированной системы CIP сокращаются трудозатраты на очистку и обслуживание, а производительность повышается за счет сокращения времени простоя. В то же время повышается воспроизводимость, поскольку автоматизация заменяет ручные процедуры очистки.

Разработка CIP цикла

Циклы очистки могут иметь значительные различия, однако в их основе лежат одни и те же принципы, основанные на TACT. Для достижения желаемого эффекта очистки последовательно используются различные водорастворимые растворы с разными свойствами. Например, щелочные растворы могут быть полезны для расщепления белков и жиров, а кислотные растворы помогают нейтрализовать щелочную среду и удалить минеральные отложения. При разработке циклов очистки учитывается информация о характеристиках загрязнений, чтобы выбрать наиболее эффективную комбинацию условий и параметров. Технологические приборы могут измерять pH раствора, объемный расход, уровень турбулентности, температуру, время и давление. Эти параметры можно использовать для определения начальной и конечной точки различных циклов. При разработке цикла выбирается и обосновывается оптимальная последовательность и сочетание этапов очистки для достижения последовательного, надежного и валидируемого процесса очистки.

Циклы очистки могут иметь значительные различия, однако в их основе лежат одни и те же принципы, основанные на TACT. Для достижения желаемого эффекта очистки последовательно используются различные водорастворимые растворы с разными свойствами. Например, щелочные растворы могут быть полезны для расщепления белков и жиров, а кислотные растворы помогают нейтрализовать щелочную среду и удалить минеральные отложения. При разработке циклов очистки учитывается информация о характеристиках загрязнений, чтобы выбрать наиболее эффективную комбинацию условий и параметров. Технологические приборы могут измерять pH раствора, объемный расход, уровень турбулентности, температуру, время и давление. Эти параметры можно использовать для определения начальной и конечной точки различных циклов. При разработке цикла выбирается и обосновывается оптимальная последовательность и сочетание этапов очистки для достижения последовательного, надежного и валидируемого процесса очистки.

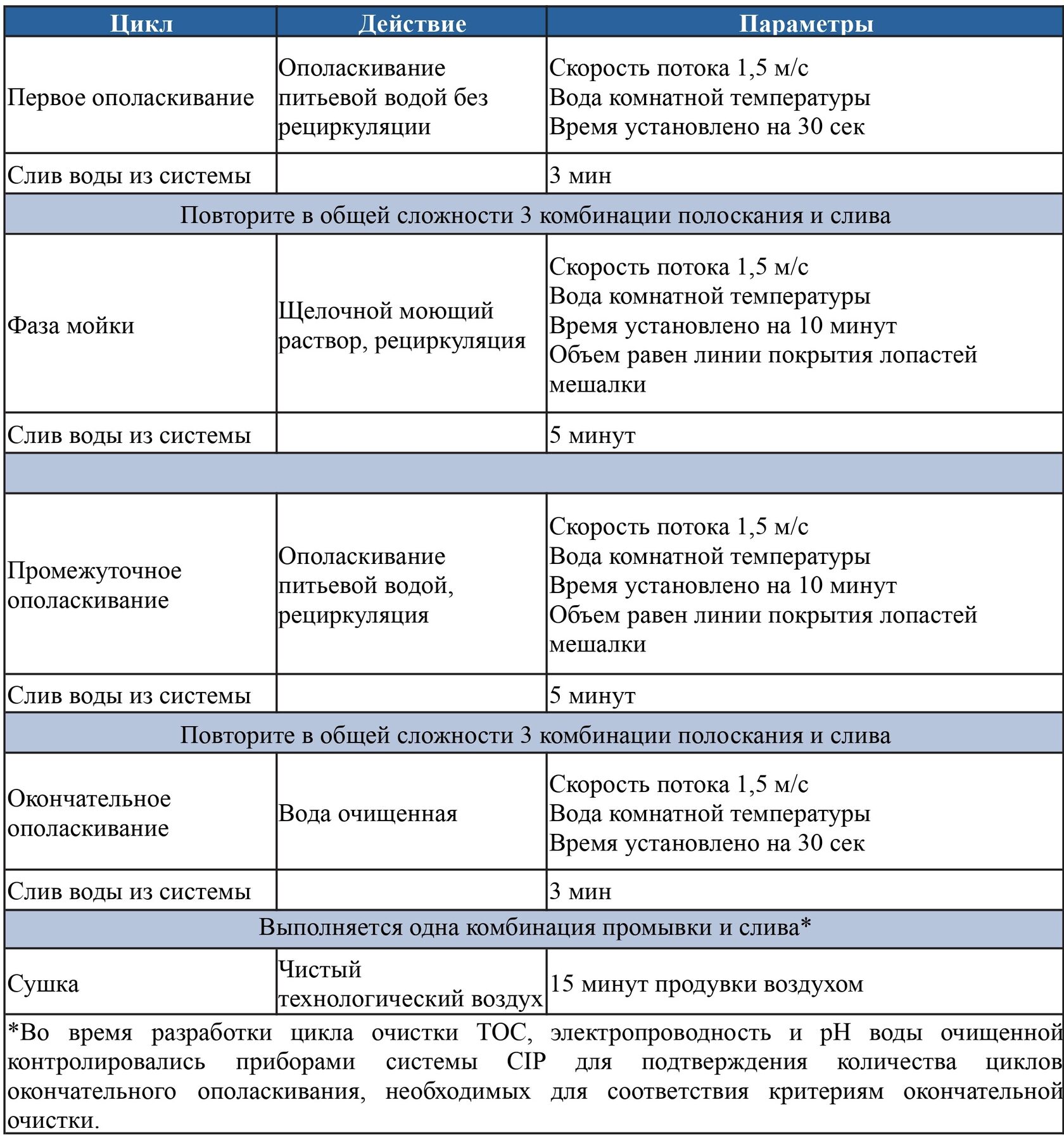

Пример CIP цикла

В качестве примера рассмотрено применение принципов CIP для очистки емкостного оборудования. Данный пример не является спецификацией или пошаговым процессом; вместо этого его следует рассматривать как иллюстративный пример того, как принципы очистки могут быть адаптированы и применены к гипотетическому процессу очистки.

В качестве примера рассмотрено применение принципов CIP для очистки емкостного оборудования. Данный пример не является спецификацией или пошаговым процессом; вместо этого его следует рассматривать как иллюстративный пример того, как принципы очистки могут быть адаптированы и применены к гипотетическому процессу очистки.

Описание примера очистки емкостного оборудования:

Продукт Х состоит из сухого порошка API, вспомогательных веществ и очищенной воды. Растворение API и вспомогательных веществ проводится при температуре окружающей среды (нагрев емкости не требуется) при умеренном перемешивании.

Лабораторные исследования были проведены с API и продуктом Х, и были сделаны следующие наблюдения:

Для продукта Х, хотя API легко растворяется в воде комнатной температуры, готовый состав менее растворим в воде комнатной температуры и более растворим и легче очищается при использовании горячей воды (> 40°C). Использование щелочного моющего раствора показало значительное улучшение по сравнению с очисткой только водой (комнатной температуры или горячей водой), поэтому в качестве моющего средства был выбран щелочной раствор. Для начального и промежуточного циклов ополаскивания можно использовать питьевую воду, но для конечного цикла ополаскивания необходимо использовать очищенную воду.

Скорость потока 1,5 м/с обеспечивает достаточное турбулентное очищающее действие, однако вязкая природа конечного состава создает трудности для очистки некоторых участков смесительной лопасти. Рекомендуется дополнительное перемешивание.

Продукт Х состоит из сухого порошка API, вспомогательных веществ и очищенной воды. Растворение API и вспомогательных веществ проводится при температуре окружающей среды (нагрев емкости не требуется) при умеренном перемешивании.

Лабораторные исследования были проведены с API и продуктом Х, и были сделаны следующие наблюдения:

- Сухой белый порошок API легко растворяется/растворяется в воде комнатной температуры.

- Конечная рецептура продукта Х представляет собой слегка липкую, слегка вязкую прозрачную жидкость светло-оранжевого цвета, которая растворяется в воде комнатной температуры, но очень легко растворяется в горячей воде (> 40°C). Использование щелочного моющего раствора значительно облегчает очистку остатков вещества при меньших усилиях.

Для продукта Х, хотя API легко растворяется в воде комнатной температуры, готовый состав менее растворим в воде комнатной температуры и более растворим и легче очищается при использовании горячей воды (> 40°C). Использование щелочного моющего раствора показало значительное улучшение по сравнению с очисткой только водой (комнатной температуры или горячей водой), поэтому в качестве моющего средства был выбран щелочной раствор. Для начального и промежуточного циклов ополаскивания можно использовать питьевую воду, но для конечного цикла ополаскивания необходимо использовать очищенную воду.

Скорость потока 1,5 м/с обеспечивает достаточное турбулентное очищающее действие, однако вязкая природа конечного состава создает трудности для очистки некоторых участков смесительной лопасти. Рекомендуется дополнительное перемешивание.

Предлагаемый цикл CIP очистки для продукта X

Остаточный материал продукта удаляется из технологического оборудования в максимально возможной степени, например, путем слива в случае жидкостей или сброса в случае сухих твердых веществ.

Компоненты технологической системы, которые не подходят для CIP очистки, снимаются для очистки и моются либо вручную, либо в машине мойки. Если в месте расположения удаленного компонента остается отверстие, через которое может вылиться раствор в ходе CIP-очистки, это место герметизируется или закрывается крышкой с использованием пригодного метода закрытия.

- Предварительные мероприятия

Остаточный материал продукта удаляется из технологического оборудования в максимально возможной степени, например, путем слива в случае жидкостей или сброса в случае сухих твердых веществ.

Компоненты технологической системы, которые не подходят для CIP очистки, снимаются для очистки и моются либо вручную, либо в машине мойки. Если в месте расположения удаленного компонента остается отверстие, через которое может вылиться раствор в ходе CIP-очистки, это место герметизируется или закрывается крышкой с использованием пригодного метода закрытия.

- Действия после CIP

Компоненты технологической системы, которые были сняты для COP-очистки, снова устанавливаются на свои места.

При необходимости выполняются процедуры санитарной обработки или стерилизации.

2. Очистка с разбором деталей (COP – clean out of place)

Оборудование очищается целиком (например, резервуары) или в разобранном виде из более крупной системы. Очистка оборудования может производиться полуавтоматически или вручную.

COP-очистка делится на две группы:

Оборудование очищается целиком (например, резервуары) или в разобранном виде из более крупной системы. Очистка оборудования может производиться полуавтоматически или вручную.

COP-очистка делится на две группы:

- Автоматизированные, например, мойки деталей.

- Полуавтоматические, например, ультразвуковые мойки.

Станции COP-очистки

Оборудование емкостного типа можно очищать с помощью станции COP-очистки. Станции COP-очистки очищают внутренние поверхности оборудования. Внешние поверхности обычно очищаются вручную до или после полуавтоматического цикла очистки. Обычно предпочтительно очищать внешние поверхности до очистки внутренних поверхностей, чтобы внутренние поверхности не подвергались повторному загрязнению во время внешней очистки.

Преимущество использования станции COP-очистки заключается в том, что это относительно автоматизированный процесс.

При надлежащем обосновании (т. е. документированных схемах загрузки) валидация станции COP-очистки может быть аналогична валидации автоматизированной системы (например, контура CIP).

Хотя очистка внешних поверхностей или поверхностей, не контактирующих с продуктом, не нуждается в валидации, она должна быть регламентирована и визуально оцениваться на предмет чистоты.

Оборудование емкостного типа можно очищать с помощью станции COP-очистки. Станции COP-очистки очищают внутренние поверхности оборудования. Внешние поверхности обычно очищаются вручную до или после полуавтоматического цикла очистки. Обычно предпочтительно очищать внешние поверхности до очистки внутренних поверхностей, чтобы внутренние поверхности не подвергались повторному загрязнению во время внешней очистки.

Преимущество использования станции COP-очистки заключается в том, что это относительно автоматизированный процесс.

При надлежащем обосновании (т. е. документированных схемах загрузки) валидация станции COP-очистки может быть аналогична валидации автоматизированной системы (например, контура CIP).

Хотя очистка внешних поверхностей или поверхностей, не контактирующих с продуктом, не нуждается в валидации, она должна быть регламентирована и визуально оцениваться на предмет чистоты.

Машины мойки

Размещение оборудования в машине мойки имеет критическое значение. Наиболее важным аспектом при разработке и проверке процедуры очистки является размещение и перемещение деталей во время очистки. Схемы загрузки должны быть валидированными, в качестве ориентира используются фотографии загруженной мойки. Даже при правильном выполнении процедуры оборудование может перемещаться во время очистки. Следует избегать наслоения или штабелирования деталей.

При оценке чистоты тестирование только конечного ополаскивателя может оказаться недостаточным для проверки, поскольку образец ополаскивателя значительно разбавляется, давая ложноположительные результаты. Для проверки чистоты деталей (т. е. следуя принципу наихудшего случая) следует отбирать пробы по отдельности (например, свабом).

Размещение оборудования в машине мойки имеет критическое значение. Наиболее важным аспектом при разработке и проверке процедуры очистки является размещение и перемещение деталей во время очистки. Схемы загрузки должны быть валидированными, в качестве ориентира используются фотографии загруженной мойки. Даже при правильном выполнении процедуры оборудование может перемещаться во время очистки. Следует избегать наслоения или штабелирования деталей.

При оценке чистоты тестирование только конечного ополаскивателя может оказаться недостаточным для проверки, поскольку образец ополаскивателя значительно разбавляется, давая ложноположительные результаты. Для проверки чистоты деталей (т. е. следуя принципу наихудшего случая) следует отбирать пробы по отдельности (например, свабом).

Ультразвуковые очистители

Как и в случае с машинами мойки, необходимо оценить расположение и ориентацию деталей. При оценке очиститель следует разделить на квадраты (сегменты). Каждый сегмент должен быть проверен для определения ультразвуковой активности, поскольку в каждом сегменте может быть разная интенсивность. Интенсивность и распределение кавитации можно проверить с помощью полосок фольги, наборов или измерителя активности. Во время разработки и/или проверки следует проверить наихудший сегмент.

В качестве альтернативы ультразвуковые очистители можно использовать в качестве первого этапа ручной очистки для разрыхления определенных остатков, что снизит объем необходимой проверки ультразвукового очистителя.

Как и в случае с машинами мойки, необходимо оценить расположение и ориентацию деталей. При оценке очиститель следует разделить на квадраты (сегменты). Каждый сегмент должен быть проверен для определения ультразвуковой активности, поскольку в каждом сегменте может быть разная интенсивность. Интенсивность и распределение кавитации можно проверить с помощью полосок фольги, наборов или измерителя активности. Во время разработки и/или проверки следует проверить наихудший сегмент.

В качестве альтернативы ультразвуковые очистители можно использовать в качестве первого этапа ручной очистки для разрыхления определенных остатков, что снизит объем необходимой проверки ультразвукового очистителя.

3. Ручная очистка

Ручные процессы очистки по-прежнему играют важную роль в фармацевтической промышленности. Некоторое оборудование и детали нелегко приспособить для CIP или COP очистки.

Из-за человеческого фактора вариативность ручной очистки является основной проблемой при валидации процесса очистки. Самый простой способ устранить непостоянство - разработать процесс очистки, который является более жестким, чем требуется для остатков продукта.

Лица, участвующие в ручной очистке, должны быть надлежащим образом обучены процессу (процессам) очистки. Это касается моющих средств, водных растворов и вспомогательных средств очистки (например, щеток, губок, салфеток). Тщательное обучение необходимо и для отдельных процедур очистки оборудования. Персонал должен знать степень разборки каждой единицы оборудования, чтобы обеспечить адекватную очистку всех частей оборудования.

Персонал должен быть знаком с параметрами процесса ручной очистки. Хотя концентрация моющего средства и температура воды могут быть менее критичными, необходимо соблюдать минимальное время очистки для каждой единицы оборудования, чтобы максимально снизить индивидуальную вариативность.

Рекомендуется проводить квалификацию отдельного персонала по очистке. Квалификация может быть проведена для каждой группы оборудования (например, емкостного оборудования) или для репрезентативной сложной единицы оборудования (например, таблеточного пресса). Квалификация - это еще один способ обеспечить адекватный и более надежный уровень ручной очистки на всем оборудовании. Во время проверки очистки следует привлекать разный персонал, чтобы минимизировать вариабельность.

Особую озабоченность вызывает ручная очистка остатков продукта с низким пределом HBEL. Для таких остатков очень важна стабильность и воспроизводимость. В дополнение к квалифицированному персоналу, занимающемуся очисткой, рекомендуется проводить частый мониторинг после завершения валидации очистки.

Требования к валидации процесса ручной очистки такие же, как и для любого другого процесса очистки. Что отличает ручные процессы от процессов CIP и COP, так это возможность измерения критических параметров процесса (КПП) очистки. Автоматизированные системы регулярно регистрируют и контролируют температуру, электропроводность (в зависимости от моющего средства) и время, в то время как ручная очистка зависит от документации оператора по этим параметрам.

Еще одним важным моментов в ручной очистке является решение об отнесении материалов для очистки к одноразовым или многоразовым. Предпочтение должно отдаваться одноразовым материалам для очистки. Для повторного использования материалов для очистки необходимо определить порядок их очистки, сушки и хранения. Необходимо определить и обосновать количество повторного использования материалов. Использование материалов для очистки должно отслеживаться и документироваться.

Ручные процессы очистки по-прежнему играют важную роль в фармацевтической промышленности. Некоторое оборудование и детали нелегко приспособить для CIP или COP очистки.

Из-за человеческого фактора вариативность ручной очистки является основной проблемой при валидации процесса очистки. Самый простой способ устранить непостоянство - разработать процесс очистки, который является более жестким, чем требуется для остатков продукта.

Лица, участвующие в ручной очистке, должны быть надлежащим образом обучены процессу (процессам) очистки. Это касается моющих средств, водных растворов и вспомогательных средств очистки (например, щеток, губок, салфеток). Тщательное обучение необходимо и для отдельных процедур очистки оборудования. Персонал должен знать степень разборки каждой единицы оборудования, чтобы обеспечить адекватную очистку всех частей оборудования.

Персонал должен быть знаком с параметрами процесса ручной очистки. Хотя концентрация моющего средства и температура воды могут быть менее критичными, необходимо соблюдать минимальное время очистки для каждой единицы оборудования, чтобы максимально снизить индивидуальную вариативность.

Рекомендуется проводить квалификацию отдельного персонала по очистке. Квалификация может быть проведена для каждой группы оборудования (например, емкостного оборудования) или для репрезентативной сложной единицы оборудования (например, таблеточного пресса). Квалификация - это еще один способ обеспечить адекватный и более надежный уровень ручной очистки на всем оборудовании. Во время проверки очистки следует привлекать разный персонал, чтобы минимизировать вариабельность.

Особую озабоченность вызывает ручная очистка остатков продукта с низким пределом HBEL. Для таких остатков очень важна стабильность и воспроизводимость. В дополнение к квалифицированному персоналу, занимающемуся очисткой, рекомендуется проводить частый мониторинг после завершения валидации очистки.

Требования к валидации процесса ручной очистки такие же, как и для любого другого процесса очистки. Что отличает ручные процессы от процессов CIP и COP, так это возможность измерения критических параметров процесса (КПП) очистки. Автоматизированные системы регулярно регистрируют и контролируют температуру, электропроводность (в зависимости от моющего средства) и время, в то время как ручная очистка зависит от документации оператора по этим параметрам.

Еще одним важным моментов в ручной очистке является решение об отнесении материалов для очистки к одноразовым или многоразовым. Предпочтение должно отдаваться одноразовым материалам для очистки. Для повторного использования материалов для очистки необходимо определить порядок их очистки, сушки и хранения. Необходимо определить и обосновать количество повторного использования материалов. Использование материалов для очистки должно отслеживаться и документироваться.